半导体,也被称为芯片,是工业发展不可或缺的基础性产品,由于其在消费电子、光伏发电、汽车、医疗、军事等高科技领域的广泛应用,被誉为“现代工业的粮食”。近年来,半导体芯片产业已成为我国战略性产业,有政策提到,2025年,中国芯片自给率要达到70%。芯片国产化再提速,半导体电子元件的生产封装需求得到进一步释放。

在半导体制造过程中,前段工序的生产和封测自动化率相对高,而后段包装工序仍较多依赖人工作业。电子元件制造成型后均需载带进行料盘包装,而料盘在包装转运阶段需要粘贴各类信息标签,在传统工序中,料盘贴标、检验及包装运输等通过人工完成,产线上易出现贴标混淆、标签位置混乱、人力成本居高不下等问题,导致效率低下,成本高昂。

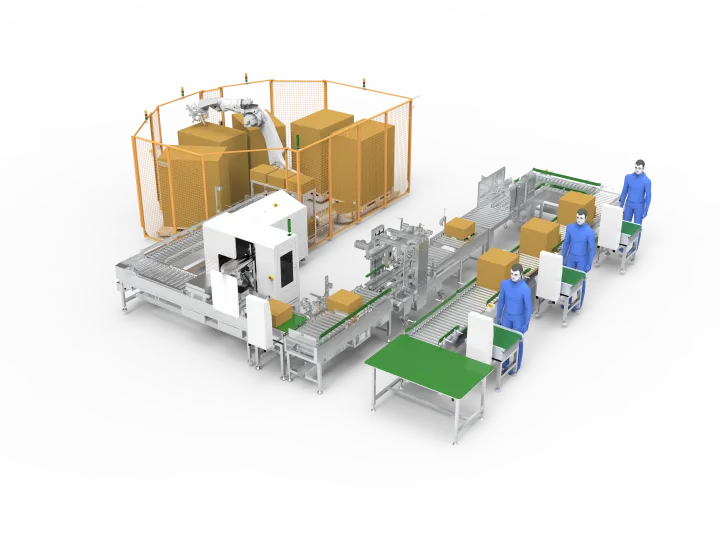

道元实业是行业一流的智能制造自动化设备集成商,凭借在柔性材料贴附和产品包装等工艺领域领先的技术水平,在深入调研市场需求后,自主研发了半导体料盘自动包装线,该自动化产线以柔性生产、高自动化、高品质为特征,目前已在多个行业头部客户工厂中落地使用,其中包括某知名MLCC(片式多层陶瓷电容器)制造企业。

半导体料盘自动包装线应用于电子元件,集贴标、复检、堆叠装盒、装箱、封箱打包、运输码垛等多道功能为一体,整条线体可节省至少20个熟练人工,贴标精度达到±1mm,引入MES系统实现快速换线、信息自动匹配、多种物料同时生产,灵活快速应对生产需求变化。

01 高效满足多品种、小批量生产

1个标准规格的料盘通常可容纳4000-10000个数量的电子元件,传统人工生产线在单品种大批量订单情况下可以较好应对,然而处理多品种、小批量的订单却相当棘手,人工作业往往出现订单标签贴错、换线效率低等问题。半导体料盘自动包装线全线搭载MES系统,所有订单信息和生产动态精准匹配,实现快速换线和转换生产。

在产线前段的贴标工序中,扫码读取MES系统中的料盘信息后贴标机自动打印出标,料盘信息与包装信息绑定,贴标工位配备贴标机械手进行机械定位,扫码枪复检信息,每一次贴标精准不出错,有效避免多品种多订单状况下的料盘和包装信息混淆。

在产线后段的封箱工序中,MES系统自动识别尾箱,引导贴标机构在每个订单的尾箱贴上尾箱标,防止不同订单出现串货情况。

包装线的自动封箱工位可识别大、中、小等多种箱型,在一字封之后相机引导机器视觉判断当前箱型,对部分箱型再进行工字封箱操作,满足不同批量订单生产无缝转换。

02 降本增效,整线仅需6个人工

半导体料盘自动包装线的一系列复杂工序中,仅需1人在产线前端投入物料、1人扫码复检、1人装箱贴标、3人抛料即可。过程中贴标、标签复检、料盘堆叠、折盒包装、称重复检、自动封箱、贴箱标、运输、分类码垛等数十道工序均由机械手和转盘实现,整条线节省至少20个熟练工。

整线效率高,从一个料盘投入包装线到完成包装码垛,全制程仅耗时30秒,每小时产能稳定在100箱左右,全天产能2000箱,宕机率低,大大提高包装效率。

03 高精度贴标,保障产品高品质

料盘包装过程中需要粘贴多个信息标签,包含卷盘标签、订单标签、重量标签、尾箱标签等,人工贴标的范围精度在±10mm左右,而道元的自动贴标设备,经由多年技术沉淀和项目磨砺,精度最高可达±0.05mm,已广泛应用于精密电子贴附。

半导体料盘自动包装线上多处配备高像素大面积扫码枪和贴标机械手,利用机械手定位精准贴标,每次贴标位置误差控制在±1mm内,包装准确度高,品质表现优异。

在智能制造2025的政策驱动及高昂的人力成本倒逼之下,传统制造工厂向自动化智能化的转型已成大势所趋。料盘包装作为半导体制造行业的一道基础工序,道元实业已用成功实践证明其自动化对于制造产业降本增效的重要价值。

而除了半导体料盘包装领域,道元的包装自动化技术亦广泛应用于3C、食品、饮料、医药等传统制造行业,并已在这些行业取得成功应用案例,帮助人工操作向自动化变革转型。

在这股产业趋势变革的浪潮中,道元实业争当引领行业发展的领头羊和弄潮儿,以深厚的研发技术根基和聚焦客户需求的市场服务,共创制造业发展的新势能。